Pcie3.0x16 眼图测试 物理层一致性测试

获得的信号波形没有出现非单调的情况。按照以上设计改板后的测试结果与仿真 致。 如果不进行仿真,那么只能在产品设计完成之后进行测试才能发现问题,如果要改善, 只能再改板调整,还可能出现改板很多次的情况,这样就会延迟产品上市时间并增加物料成本。

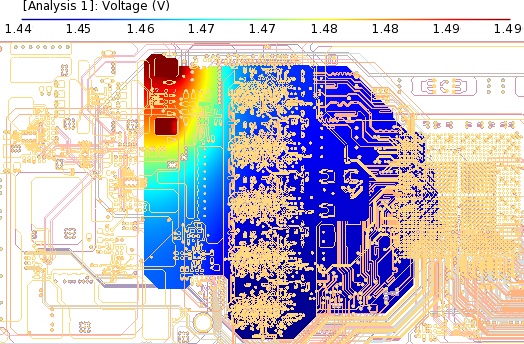

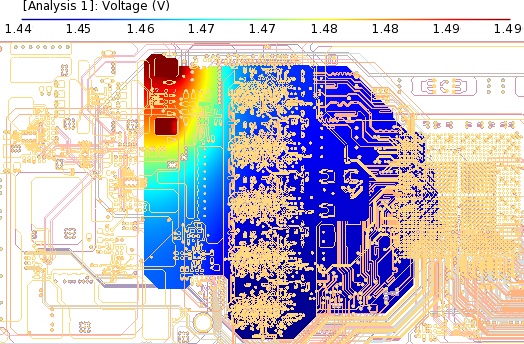

下面是个电源设计的案例。在产品调试过程中,DDR3 直工作不稳定,经常出现数据丢失。经过测量后发现是 1.5V 的电源供电不足造成的。经过仿真分析发现,1.5V的电源在达到用电端之已经降低到不能满足芯片的用电需求,如下图 9 所示,电压只有 1.44V:

图 9 电源跌落仿真结果

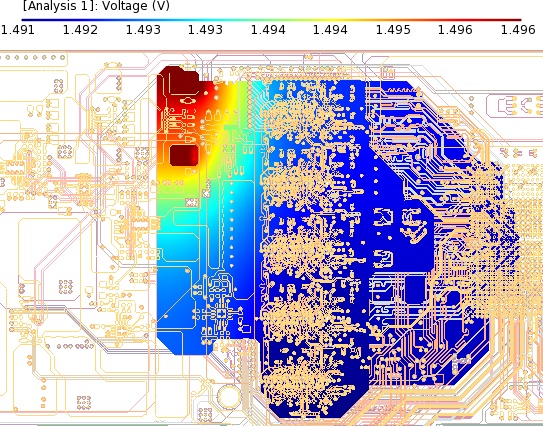

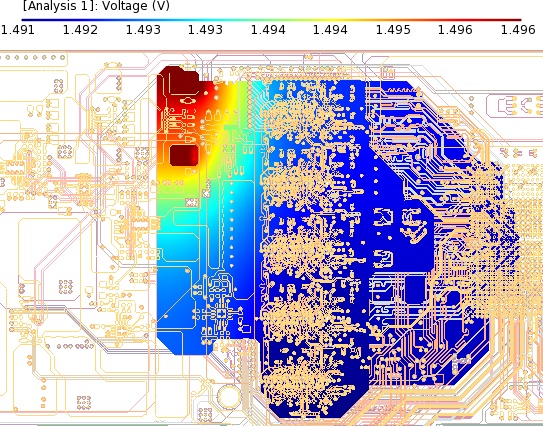

经过分析,原本电源层的铜厚是 1Oz,增加铜厚到 2Oz,并在另外层平面层上再划分块相同大小的电源平面给 1.5V 的电源网络。仿真获得的结果如下图 10 所示,电压达到1.49V,可以满足用电需求。

图 10 电源跌落仿真结果(改善后)

按照以上改善方法重新改板后,数据丢包的问题得到解决。

以上两个实际的案例说明,如果在研发设计阶段能够通过仿真,发现存在的问题,显然能够大大的缩短研发的周期。在高速类电子产品设计中,仿真不仅能在研发过程中优化产品的性能,还能直接节约产品成本。比如,通过传输通道优化,在保证性能不变的情况下,可以使用普通板材代替高速板材,等等。类似的案例比比皆是。

相关产品:Pcie3.0x16 , 眼图测试 , 物理层一致性测试