产品展示

微博等离子体清洗设备

点击次数:101发布时间:2020/12/14 11:49:37

更新日期:2020/12/14 11:49:37

所 在 地:中国大陆

产品型号:vp40L

优质供应

详细内容

1微波等离子清洗原理

1.1等离子体及等离子清洗 等离子体是正离-74n电子的密度大致相等的电离气体,整体呈电中性。其由离子、电子、自由激进分子、光子以及中性粒子组成,是物质的第四态。

等离子清洗是用等离子体通过化学或物理作用对工件表面进行分子水平处理,去除沾污,改善表面性能的工艺过程。对应不同的污染物,应采用不同的清洗工艺。根据选择的工艺气体不同,分为化学清洗、物理清洗及物理化学清洗。目有四种激励电源频率,分别是直流、低频40KHz、射频13.56MHz及本文介绍的微波2.45GHz。

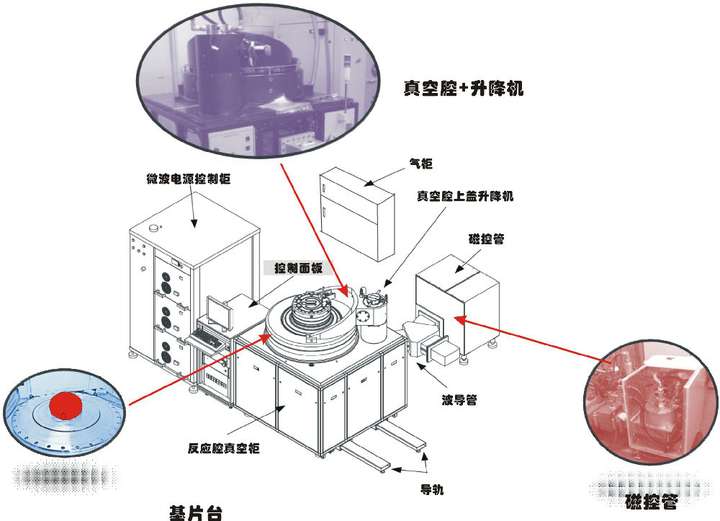

2微波等离子清洗设备

2.1微波等离子清洗设备的基本构造及过程原理

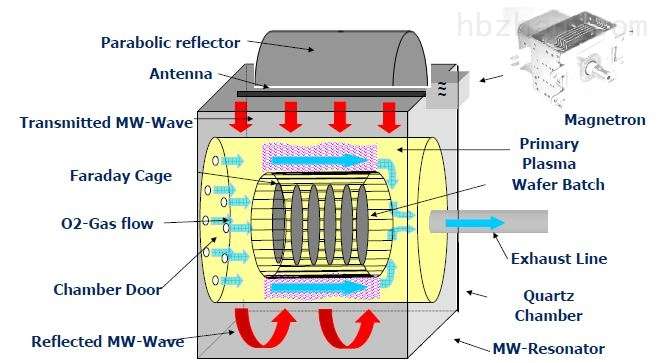

微波等离子清洗设备结构示意见图1。其清洗过程是:在空腔内压力到达定范同时充入工艺气体。当腔内压力为动态平衡时,利用微波源振荡产生的高频交变电磁场将氧、氩、氢等工艺气体电离,生成等离子体,活性等离子体对被清洗物进行物理轰击与化别是半导体。实验已证明.在对晶片生产感光性树脂带处理过程中.使用微波等离子没有对腔体及腔门造成氧化损害 学反应双重作用,使被清洗物表面物质变成粒子和气态物质,经过抽空排出,而达到清洗目的。微波放电是无电放电,这也就防止了因溅射现象而造成的污染,因而可以得到均匀而纯净的等离子体且密度更高。适于作高纯度物质的制备和处理,而且工艺效率更高。通过操作控制系统设置工艺参数,从而控制微波等离了的强度与密度等,来适应不同被清洗组件的工艺要求。

2.2激励电源频率

2.45GHz频率的微波可以通过个合适的窗13进入腔体,然后微波等离子在窗口端的某个没有反电的区域生成。因此,密封腔将位于等离子区域的

反应的等离子体在密封腔中对封装带发挥清洁和激活作用,主要是指自由基与基材表面发生的物理及化学反应。微波频率相对于其他频率有两个决定性优势,其是离子浓度高.在微波等离子里的反应微粒数量要远远大于在RF等离子里的反应等离子数量,这会使反应速度更快,反应时间更短。其二,等离子的个自然特性是可以在直接暴露于等离子的基材上生成种自偏压。这种自偏压要取决于等离子的激励频率.比如频率为2.45GHz的微波般仅要求5.1 5伏.而在同样的情况下,RF等离子自偏压却要求100伏。

2.3工作腔内空度的动态控制

离子和自由分子的量被清洗过程中的压力支配,因此,过程压力是个非常重要的参数。而工作腔体中的压力是个动态的过程,受到空泵工作状态以及工作气体注入速度的影响。工作腔内空度的动态控制方法是采用PLC或工控机来读取当工作区的空度,根据各个执行机构的工作能力以及工作特点控制质量流量计来精确控制工作气体的质量流量,使工作区的空度始终保持在个理想状态。

lC封装类型中方形扁平封装(QFPs)与纤薄小外型封装(TSOP)是目封装密度趋势要求下的两种封装类型。在过去的些年,球栅阵列封装(BGAs)被认为是标准的封装类型.特别是塑料球栅阵列式封装PBGAs),每年提供的数量高达百万计。现在等离子体清洗广泛应用于PBGAs及倒装晶片过程中和其它基于聚合物的衬底,以利于粘结,减少分层。IC封装结构示意图如图2所示。微波等离子清洗在IC封装中通常在下面的几个环节引入:在芯片粘合与引线键合.以及在芯片封装。①用环氧树脂导电胶粘片如果用等离子体对载体正面进行清洗,可以提高环氧树脂的粘附性,去除氧化物以利于焊料回流,改善芯片与载体的连接,减少剥离现象,提高热耗散性能。用合金焊料将芯片往载体上进行共晶烧结时.如果由于载体上有污染或表面陈旧而影响焊料回流和烧结质量.在烧结用等离子清洗载体.对保证烧结质量也是有效的。②在进行引线键合用等离子清洁焊盘及基材,会显著提高键合强度和键合线拉力的均匀性。对键合点的清洁意味着清除纤薄的污染表层。图3为引线键合使用等离子清洗与否的键合引线拉力对比。③lC在进行塑封时要求塑封材料与芯片、载体、金属键合脚等各种不同材料有较好的粘附性,如果有沾污或表面活性差,就会导致塑封表面层剥离。如果用等离子清洗后再封装可以有效地提高表面活性,改善粘附性,提高封装的可靠性。

3.1弱线键合使用等离子清洗与否的键合线拉力对比

除氧化物以利于焊料回流,改善芯片与载体的连接,减少剥离现象,提高热耗散性能。用合金焊料将芯片往载体上进行共晶烧结时.如果由于载体上有污染或表面陈旧而影响焊料回流和烧结质量.在烧结用等离子清洗载体.对保证烧结质量也是有效的。②在进行引线键合用等离子清洁焊盘及基材,会显著提高键合强度和键合线拉力的均匀性。对键合点的清洁意味着清除纤薄的污染表层。图3为引线键合使用等离子清洗与否的键合引线拉力对比。③lC在进行塑封时要求塑封材料与芯片、载体、金属键合脚等各种不同材料有较好的粘附性,如果有沾污或表面活性差,就会导致塑封表面层剥离。如果用等离子清洗后再封装可以有效地提高表面活性,改善粘附性,提高封装的可靠性。

3.2微波等离子对封装带处理后效果对比

基板及芯片进行微波等离子清洗后是否有清洗效果的个柃测指标为其表面的浸润特性。通过对几产进行实验检测 对微波等离子处理后的焊盘封装带进行接触角度测量.得出进行微波等离子清洗后样接触角是:焊接填充漆上清洗为70。到800.清洗后是15。到200;污染的镀金焊点清洗接触角是60。到700,清洗后则小于200或者更低。镀金焊点的清洗后接触角通常不好测量,因为水滴已呈发散状,这意味着金属镀金焊点是完全清洁的。

当然.接触角度测量只能作为获得预期结果的种指示方法而已.也就是说还有引线键合厚度和佳模具粘合两个因素。而且不同厂、不同产及不同清洗工艺的清洗效果是不同的,漫润特性的提高表明在上述几点封装工艺进行微波等离子清洗是十分有

4结语

微波等离子清洗技术在外诸多域已经得到广泛应用,成为许多精密制造行业的必备设备。外微波等离子清洗设备以美及德的生产厂商为主。在内,微波等离子清洗技术及设备的研究尚处于起步阶段。该技术结合了等离子物理、化学和气固相界面的化学反应,跨多种域,包括化工、材料、能源以及宇宙等,因此将具挑战性,也充满机会。由于半导体和光电材料在未来的快速成长,此方面应用需求将越来越大。